Горячее цинкование в СПБ

завод в калужской области

завод в ленинградской области

покрытие горячим цинкованием

от 35 000 ₽ / т

Пожалуйста, оставьте заявку и наши эксперты оперативно рассчитают стоимость горячего цинкования.

Мы свяжемся с вами в ближайшее время.

Мы свяжемся с вами в ближайшее время.

ТРЕБОВАНИЯ К

ПОВЕРХНОСТИ МЕТАЛЛА

ПЕРЕД ЦИНКОВАНИЕМ

На поверхности основного металла изделий не допускаются:

трещины, плены, вздутия, расслоения, брызги металла, закатанная окалина, заусенцы, наплывы, завороты кромки, поры, включения, сварочные шлаки, остатки формовочной массы, графита, а также наличие лакокрасочного покрытия.

трещины, плены, вздутия, расслоения, брызги металла, закатанная окалина, заусенцы, наплывы, завороты кромки, поры, включения, сварочные шлаки, остатки формовочной массы, графита, а также наличие лакокрасочного покрытия.

На поверхности основного металла изделий не рекомендуется

оставлять остатки смазки, металлической стружки, маркировочной краски, бумажных ярлыков, клея от маркировки, консервационных материалов, смазочно-охлаждающих жидкостей с силиконовыми маслами и следы средства, использованного для защиты от сварочных брызг.

оставлять остатки смазки, металлической стружки, маркировочной краски, бумажных ярлыков, клея от маркировки, консервационных материалов, смазочно-охлаждающих жидкостей с силиконовыми маслами и следы средства, использованного для защиты от сварочных брызг.

На поверхности литых изделий не должно быть пор и усадочных раковин.

Поверхность изделия после газовой, лазерной или

плазменной резки должна быть очищена от брызг и наплывов, а острые кромки должны быть притуплены, для обеспечения гарантированной толщины покрытия и прочности его сцепления с основным металлом. Не допускается попадание вырезанных фрагментов внутрь полых профилей.

плазменной резки должна быть очищена от брызг и наплывов, а острые кромки должны быть притуплены, для обеспечения гарантированной толщины покрытия и прочности его сцепления с основным металлом. Не допускается попадание вырезанных фрагментов внутрь полых профилей.

На поверхности изделия допускаются отдельные вмятины, риски, следы зачистки и другие дефекты, обусловленные способом производства.

Если конструктивное решение и/или используемые марки

стали не позволяют получить покрытие в заданном диапазоне толщин изменением параметров процесса оцинкования, то поверхности изделий могут быть подвергнуты дробеструйной обработке для обеспечения возможности увеличения толщины цинкового покрытия.

стали не позволяют получить покрытие в заданном диапазоне толщин изменением параметров процесса оцинкования, то поверхности изделий могут быть подвергнуты дробеструйной обработке для обеспечения возможности увеличения толщины цинкового покрытия.

Наше

производство

в цифрах

производство

в цифрах

0

тонн

в сутки

в сутки

0

тонн

в месяц

в месяц

0

тонн

в год

в год

технология

горячего цинкования

1

НАВЕСКА МЕТАЛЛОИЗДЕЛИЙ НА ТРАВЕРСУ

Для этой цели используется проволока различной толщины. Соответственно изделия должны иметь технологические отверстия, которые используются для навешивания.

Для этой цели используется проволока различной толщины. Соответственно изделия должны иметь технологические отверстия, которые используются для навешивания.

2

Обезжиривание

В этом процессе с поверхности металла удаляются различные загрязнения и масляные пленки. Не допускается наличие лакокрасочного покрытия, которое удалить этим методом невозможно.

В этом процессе с поверхности металла удаляются различные загрязнения и масляные пленки. Не допускается наличие лакокрасочного покрытия, которое удалить этим методом невозможно.

3

Промывка

Удаляет с поверхности остатки растворов для обезжирования.

Удаляет с поверхности остатки растворов для обезжирования.

4

Кислотное травление

Удаляет с поверхности металла окалину от термообработки и ржавчину. Для металла, имеющего высокую степень ржавления, полная очистка этим методом невозможна.

Удаляет с поверхности металла окалину от термообработки и ржавчину. Для металла, имеющего высокую степень ржавления, полная очистка этим методом невозможна.

5

Промывка

Удаляет с поверхности остатки травильных растворов.

Удаляет с поверхности остатки травильных растворов.

6

Флюсование

Поверхность металла покрывается водным химическим составом, обеспечивающим возможность получения цинкового покрытия.

Поверхность металла покрывается водным химическим составом, обеспечивающим возможность получения цинкового покрытия.

7

Сушка

Металлоконструкция помещается в сушильную камеру, где происходит высушивание флюса и нагрев металла до температуры 100 - 120°С.

Металлоконструкция помещается в сушильную камеру, где происходит высушивание флюса и нагрев металла до температуры 100 - 120°С.

8

ЦИНКОВАНИЕ

Окунание конструкции в расплав цинка. При извлечении конструкции избыток цинка стекает обратно в ванну с расплавом. Для беспрепятственного стока цинка большинство металлоконструкций должно иметь специально подготовленные технологические отверстия. При их отсутствии возможнсть цинкования исключается.

Окунание конструкции в расплав цинка. При извлечении конструкции избыток цинка стекает обратно в ванну с расплавом. Для беспрепятственного стока цинка большинство металлоконструкций должно иметь специально подготовленные технологические отверстия. При их отсутствии возможнсть цинкования исключается.

9

Охлаждение

Конструкция, извлеченная из ванны цинкования, имеет температуру, близкую 450°С. Ее охлаждение до температуры окружающей среды происходит либо в ванне с чистой водой, либо на открытом воздухе.

Конструкция, извлеченная из ванны цинкования, имеет температуру, близкую 450°С. Ее охлаждение до температуры окружающей среды происходит либо в ванне с чистой водой, либо на открытом воздухе.

10

Снятие металлоизделий с траверсы

Оцинкованная продукция снимается с траверсы, если необходимо пакетируется и вывозится на склад.

Оцинкованная продукция снимается с траверсы, если необходимо пакетируется и вывозится на склад.

РЕКОМЕНДУЕМЫЕ СТАЛИ ДЛЯ ГОРЯЧЕГО ЦИНКОВАНИЯ

| ГОСТ 380 | ГОСТ 1050 | ГОСТ 27772 | ГОСТ 19281 |

| 1 Ст0 | Ст05кп | С235 | 09Г2С |

| 2 Ст1кп | Ст08кп | С245 | 11Г1С |

| 3 Ст1пс | Ст08пс | С255 | 17ГС |

| 4 Ст1сп | Ст08 | С275 | |

| 5 Ст2кп | Ст10кп | С285 | |

| 6 Ст2пс | Ст10пс | С345К | |

| 7 Ст2сп | Ст10 | ||

| 8 Ст3кп | Ст11кп | ||

| 9 Ст3пс | Ст15кп | ||

| 10 Ст3сп | Ст15пс | ||

| 11 Ст3Гпс | Ст18кп | ||

| 12 Ст3Гсп | Ст20кп | ||

| 13 Ст4кп | Ст20пс | ||

| 14 Ст4пс | Ст20 | ||

| 15 | Ст25 | ||

| A | B | C | D |

Горячему цинкованию подвергаются изделия, изготовленные из низкоуглеродистой стали

и сталей по ГОСТ 380, ГОСТ 1050, ГОСТ 19281, ГОСТ 27772 и их аналогов, а также отливки из стали, серого или ковкого чугуна.

ОСНОВНЫМ ПРАВИЛОМ КЛИЕНТА ТЕХНОЛОГИИ ГОРЯЧЕГО ЦИНКОВАНИЯ ЯВЛЯЕТСЯ:

«Покупать сталь с регламентированным содержанием кремния и фосфора; каждая приобретенная партия стальной продукции должна сопровождаться сертификатом, в котором указан химический состав стали по ковшовой пробе».

«Покупать сталь с регламентированным содержанием кремния и фосфора; каждая приобретенная партия стальной продукции должна сопровождаться сертификатом, в котором указан химический состав стали по ковшовой пробе».

ПРЕИМУЩЕСТВА РАБОТЫ С «АГРИСОВГАЗ»

ОПЕРАТИВНОЕ ВЫПОЛНЕНИЕ ЗАКАЗА

Наличие двух линий цинкования позволяет изготовить больший объём продукции за меньший срок

ГАРАНТИЯ И СТАНДАРТ КАЧЕСТВА

В работе мы используем только первичное сырьё. Гарантия качества более 30 лет

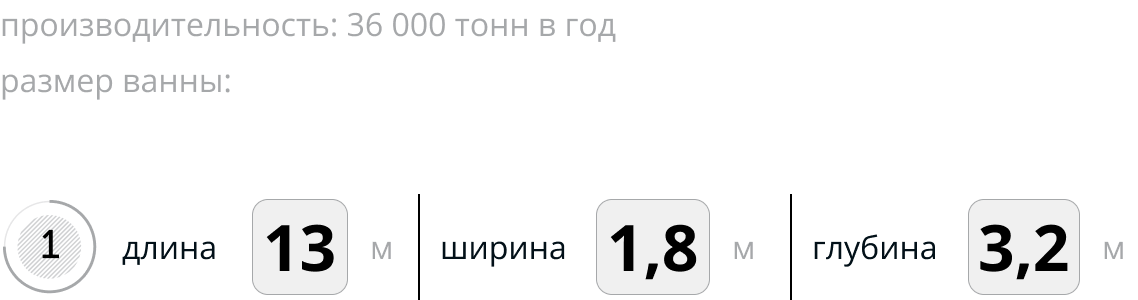

ОЦИНКОВКА ИЗДЕЛИЙ ДЛИНОЙ ДО 12,5 М

Наличие самой длинной ванны в СЗФО, размером 13х1,8х3,2 м

СКЛАДСКОЙ КОМПЛЕКС

Наличие складских площадей для хранения готовой продукции

СОБСТВЕННАЯ ЛАБОРАТОРИЯ

Сертифицированная лаборатория позволяет контролировать все технологические процессы собственными силами

расходов

транспортная доступность

Близкое расположение к трассам федерального значения

здесь вы можете

узнать о стоимости

узнать о стоимости

Отправьте заявку с чертежами,

дополнительными требованиями

и реквизитами

дополнительными требованиями

и реквизитами

С вами работают

Грачева

Оксана Юозасовна

Оксана Юозасовна

Руководитель направления

«Горячее цинкование»

«Горячее цинкование»

Гришина

Татьяна Павловна

Татьяна Павловна

Менеджер по продажам направление

«Горячее цинкование»

«Горячее цинкование»

Вы можете скачать

буклет

буклет

Отправить

заявку

Спасибо за обращение.

В ближайшее время мы с вами свяжемся.

В ближайшее время мы с вами свяжемся.

Остались вопросы?

Свяжитесь с нами

Свяжитесь с нами